© Katherine Lu

〈HexBox Canopy〉は、六角形のセル状の箱部材を接続して構成されるキャノピー構造であり、木材の接続において伝統的に使用されてきた「くさび接合」の建築スケールでの可能性を探求する研究プロジェクトです。

ドイツを拠点にデジタル技術を活用し、木を用いた建築と構造システムの開発、研究、教育に取り組むDTCと、シドニー大学の研究ユニットCode-To-Productionによる共同プロジェクトです。

注目ポイント

木材の自然な公差を吸収し、締め付け効果によって高精度を実現する「くさび接合」

デジタルプレファブリケーションを活用した加工プロセスの自動化

現場での迅速・精密な組み立てを可能にする、端材を再利用したくさび

(以下、DTCから提供されたプレスキットのテキストの抄訳)

© Katherine Lu

© Katherine Lu

くさび接合の可能性を拡げる研究プロジェクト

くさびを用いたジョイントは、木材の接続に理想的な接合方法であり、伝統的な手加工の木工品において何世紀にもわたって使用されてきた。くさびの対角線形状は、木材や木材製品の自然な公差を補うだけでなく、徐々に締まるという接合部の特性を実現した。

〈HexBox Canopy〉は、DTCとCode-To-Productionの共同研究プロジェクトであり、プレファブリケーション加工された合板箱部材を接続する、新たなタイプのくさびジョイントを提案している。

© Katherine Lu

© Katherine Lu

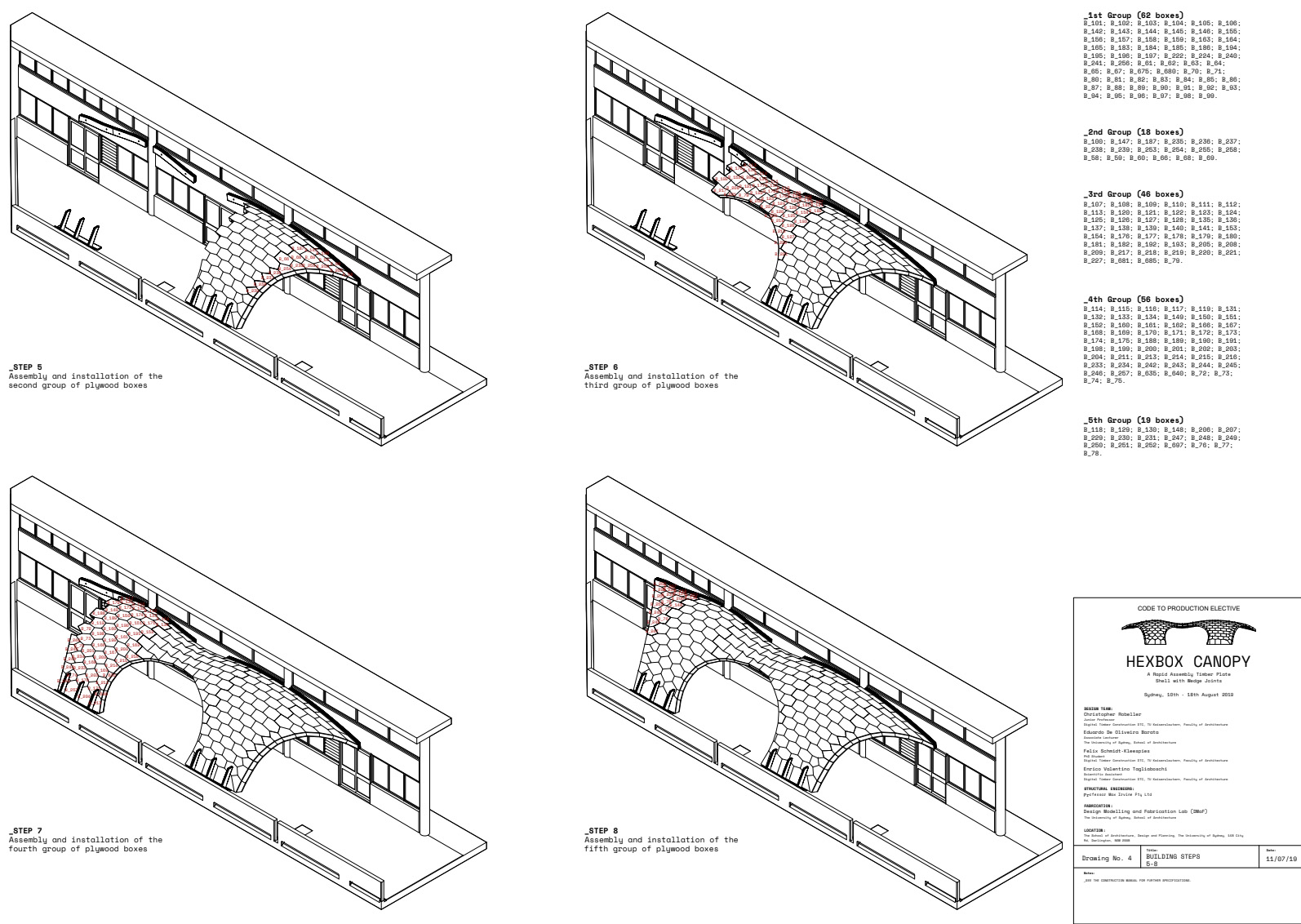

この構造は、カイザースラウテルン大学とシドニー大学の研究者と学生との協力により実現した。プレファブリケーション加工された六角形の箱は、積層ベニア材で作成され、構造は研究者と学生の共同作業で組み立てられた。

プレプランニングとロボットによる板要素の切断を経て、1週間のワークショップ中に学生の手でキャノピーを組み立てた。

© DTC & Code-to-Production Team

© DTC & Code-to-Production Team

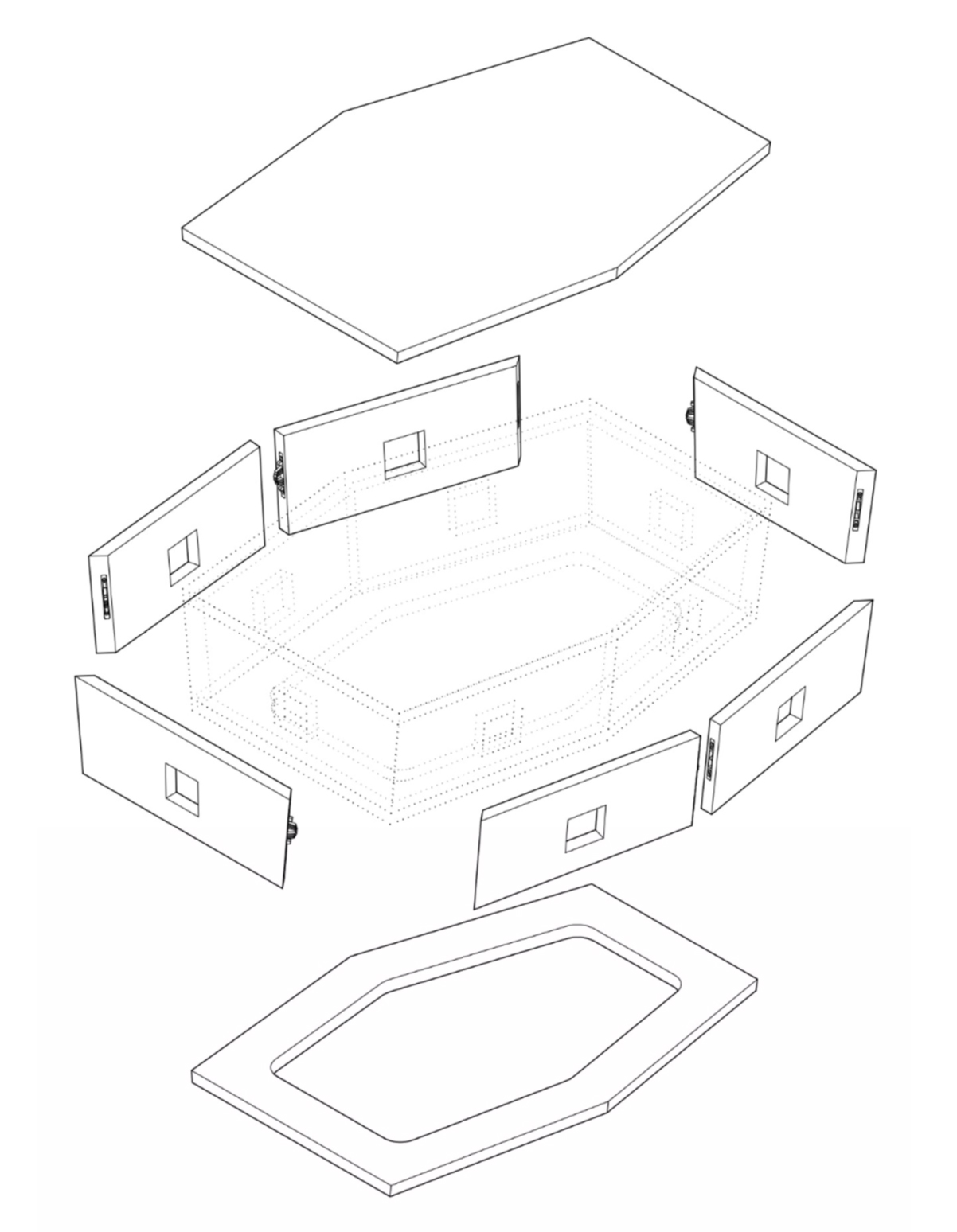

プレファブリケーションした六角形のセル状ボックス

形状の異なる要素が大量に存在する場合、手作業での描画や切断は現実的ではない。そのため、本プロジェクトでは自動化プロセスを活用した。組み立てに関しては、部材の位置と配置が幾何学的な形状から決定される統合ジョイントにより簡素化できます。

このHexboxプロジェクトでは、モジュール内の板を接着剤で接着した。この接着剤は薄板用の高性能な接合ソリューションであるが、プレファブリケーション環境に限り、接着する部品の配置とクランプのためのガイドが必要である。

© DTC & Code-to-Production Team

© DTC & Code-to-Production Team

直交する箱の場合、接着剤での接合は比較的容易であるが、今回のような自由曲面の箱では、側板がさまざまな角度で回転しているため接着が困難である。

この課題を解決するために、ラメロ(Lamello)のテンソー(Tenso)コネクタを採用し、位置決めと接着の補助具として使用した。上部と下部プレートは平行であるため、これらの2つの平面にはテンソーコネクタではなく標準的な装置を使用した。

© DTC & Code-to-Production Team

© DTC & Code-to-Production Team

くさび状のジョイントを用いたボックスの接続

現場での迅速かつ精密な組み立てを実現するため、HexBoxプロジェクトでは伝統的なくさび接合から着想を得た新たなくさび形コネクタを採用した。

この接合方法は、くさびの角度により、木材の自然な成長に伴う一定の公差を補うことができつつ、箱の部品製造時に発生する小さな端材などの廃棄物から製造が可能である。

© DTC & Code-to-Production Team

© DTC & Code-to-Production Team

超精密加工された部品を追求するのではなく、くさび接合は小さな誤差がある場合でも組み立てることができる。

さらにこの接合部は、金属のネジ接合と同様に、組み立て時に発生する要素間の隙間を引き寄せたり押し込んだりすることが可能である。このような隙間の締め付けは、構造の全体的な精度と性能にとって重要である。

© DTC & Code-to-Production Team

© DTC & Code-to-Production Team

© DTC & Code-to-Production Team

© DTC & Code-to-Production Team

© DTC & Code-to-Production Team

© DTC & Code-to-Production Team

以下、DTCのリリース(英文)です。

HexBox Canopy

16.8.2019, Sydney: Wedge-joints are ideal connectors for wood and have been used in traditional handcrafted woodworking for centuries. The diagonal shape of the wedge allows not only to compensate for tolerances, which are natural to wood and wood products, but the wedge joint also allows for a gradual tightening of the joint. The “HexBox Canopy”, a collaborative research project between the DTC and the Code-To-Production Team, presents a new type of wedge joint for the assembly of prefabricated plywood box components.

Consisting of prefabricated hexagon-shaped boxes made from laminated veneer lumber (LVL) plates, the structure was realised as a collaboration between researchers and students from the University of Kaiserslautern and the University of Sydney. After some preliminary planning and robotic cutting of the plate elements, the canopy was completely assembled by all of the students during a one week workshop.

When working with a large amount of differently shaped elements, manual drawing or cutting is out of the question, instead the project is taking advantage of automated processes. When it comes to the assembly, this can be simplified through integrated joints, where the position and alignment of the parts results from their geometry. In the Hexbox project, the plates within a module where glued with a 1K PUR adhesive, which provides a high-performance joining solution for thin plates, however it is limited to a prefabrication environment and requires guides for the positioning and clamping of the parts to be glued. While this is relatively simple for orthogonal boxes, gluing is challenging for our free-form boxes, where the side plates are at rotated at various different angles. We solved this challenge by using Lamello Tenso connectors , which were used as positioning and gluing aides. For the top and bottom plate, they were not required, since these two planes are parallel and pressure for the gluing can easily be applied with standard devices.

For a rapid and precise on-site assembly, the HexBox project uses novel wedge connectors, inspired by traditional wedge joints which were a common method in hand crafted carpentry and cabinetmaking. Due to their angular wedges, such joints allow to compensate for certain tolerances that are intrinsic to the naturally grown material wood. These novel joints can be produced from waste material such as the smaller offcuts from the box component fabrication.

Rather than attempting ultra-precisely fabricated elements, the wedges allow to assemble boxes even when there are small imprecisions. Additionally, these joints allow for pulling and forcing the boxes together, closing gaps between the elements which may occur during assembly, similar to metal screw connectors. The closing of such gaps is critical for the overall precision and performance of the structure.

The HexBox Canopy project has been generously supported by our sponsors Lamello SA, PMI Engineers (Thomas Williams) and Carter Holt Harvey Plywood. The travel of the Kaiserslautern team was kindly supported by the German DAAD PROMOS funding.

HexBox Project Team: Code to Production Sydney (Eduardo Oliveira Barata) + DTC Kaiserslautern (Jun. Prof. Dr. Christopher Robeller): Muneeb Ahmed, Carla Alkhouri, Nazgol Asadi, Minh Au, Philip Becker, Benedikt Blumenröder, Michael Calarco, Michael Connolly, Guobin Dai, Dominik Diehl, Joseph Emmi, Ziyun Gao, Satoshi Hoshino, Alvin Hui, Geun Mo Kim, Florian Lapport, Jian Howe Lee, Jingwei Li, Sarah Lutgen, Albert Marhoffer, Lynn Masuda, Jan Neklapil, Khoa Nguyen, Chaoran Ni, Liezl Pajarin, Manuel Scheib, Felix Schmidt-Kleespies, Wenxi Shi, Anna Specchio, William Stephenson, Haochen Sun, Ernest Sun, Valentino Tagliaboschi, Prudence Tang, Christian Tsitsos, Victoria Vuong, Rodney Watt, Iridia XanthouWe would like to thank our sponsors and supporters: Lamello SA, PMI Engineers (Thomas Williams), Carter Holt Harvey Plywood, DAAD, KUKA AG, IMES-icore GmbH, Doris Simon, Nina Huber, Yang Liu, Johannes Braumann and Magnus Volkmann.

DTC 公式サイト

https://www.architektur.uni-kl.de/dtc/2019/08/17/hexbox-canopy-sydney/